Tabla de contenidos

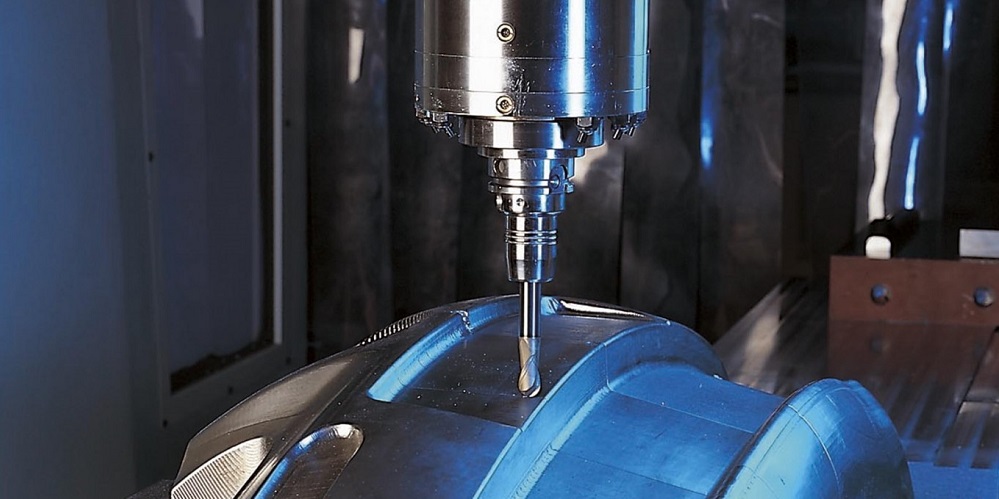

Una fresadora es una máquina que se utiliza para crear piezas con formas personalizadas mediante un proceso de mecanizado que tiene como protagonista a una pieza giratoria que se llama precisamente “fresa”.

Estas herramientas son muy utilizadas en la metalurgia, cuando es necesario remover parte del metal sólido para colocar otra pieza con el fin de dar forma a una determinada estructura. En estos casos, el mecanizado lo que hace es remover el metal por abrasión y por el propio arranque de las virutas, provocando su retirada.

En el siguiente artículo vamos a explicar qué es y para qué sirve una fresadora, así como los componentes que se integran en su estructura y cómo se ha de utilizar.

El origen del concepto de la fresadora

Estas máquinas fueron creadas a principios el siglo XIX, cuando empezaron a circular de una manera mucho más rudimentaria, con diseños que poco se parecen a los de hoy en día. Con el tiempo, se convirtieron en máquinas básicas y elementales que fueron empleadas en innumerables procesos de mecanizado.

En la actualidad, son las máquinas más polivalentes para esta actividad, pudiendo ejecutar una gran cantidad de mecanizados diferentes y viéndose involucradas en buena parte de los procesos metalúrgicos del sector.

El concepto de fresadoras es muy sencillo y se ha mantenido inalterable desde su definición: dar forma, mediante el movimiento de la fresa, a una pieza concreta de metal mediante el arranque de viruta. Actualmente, con el proceso de fresado se pueden llevar a cabo mecanizados de diferentes tipos en una gran variedad de materiales, incluyendo acero, madera o hierro, además del metal.

Aunque en origen eran mucho más simples, actualmente estas herramientas cuentan con una gran cantidad de piezas. Si echamos un vistazo desde la parte superior hasta la inferior, podemos encontrar el motor, la cabeza, el interruptor de encendido y paro de la fresadora, el husillo, la manivela para bajar el husillo con la fresa, el torpedo, la columna, la lámpara, la mesa, el volante para el movimiento del eje X, la palanca del eje Y, la caja del sistema eléctrico, la palanca del eje Z, el interruptor de encendido y paro de la fresa y la base propiamente dicha, que sustenta toda la estructura.

¿Cómo funciona una fresadora?

Cualquier fresadora basa su funcionamiento en una herramienta de corte que rota sobre sí misma y que, al girar a grandes velocidades, permite arrancar las virutas de un material. Durante el proceso, la persona que utiliza la herramienta va moviéndola para que la pieza vaya tomando forma, arrancando el material por las zonas acotadas y obteniendo, en última instancia, la pieza con el diseño deseado.

En los modelos más antiguos, era el operario quien tenía que ir moviendo la fresadora para dar forma a la pieza, pero las actuales cuentan con un sistema de control CNC que permite realizar el trabajo con una serie de movimientos predeterminados, lo que resulta mucho más cómodo.

Básicamente, para saber manejar una fresadora hay que tener en cuenta que son tres los movimientos que la herramienta puede hacer: longitudinal (eje X), transversal (eje Y) y vertical (eje Z).

El desplazamiento del eje X se lleva a cabo de la mesa portapiezas en sentido opuesto, de izquierda a derecha; el desplazamiento del eje Y para por el carro portador del cabezal, desde dentro hacia fuera, mientras que el desplazamiento del eje Z para por la mesa portapiezas de arriba abajo.

Tipos de fresadoras que se pueden encontrar en el mercado

Hay varios tipos de herramientas de este tipo y en Jucarsa, especialistas en la venta y suministro de herramientas profesionales y suministros industriales, trabajamos con las mejores marcas del sector. Eso significa que todas las fresadoras que puedes encontrar en nuestro catálogo cuentan con las máximas garantías en términos de rendimiento, diseño y prestaciones, por lo que es una apuesta segura en caso de querer sustituir estos compuestos de tu arsenal.

A grandes rasgos, cuatro son los tipos de fresadoras que se pueden utilizar en el sector de la metalurgia: verticales, horizontales, horizontales universales y CNC.

Las fresadoras verticales tienen el eje del husillo perpendicular a la mesa, lo que facilita el desplazamiento vertical de la herramienta. Sucede lo contrario en las horizontales, cuyo husillo se encuentra recostado y se mueve constantemente de forma horizontal, en paralelo a la mesa.

Las fresadoras horizontales universales comparten ese mismo rasgo, pero se diferencian de las convencionales en que cuentan con una mesa capaz de desplazarse hasta 45 grados y darle a la pieza una leve inclinación. Por eso son las más empleadas en el sector metalúrgico, ya que cuentan con prestaciones profesionales capaces de simplificar algunos procesos durante el mecanizado.

El uso de una fresadora horizontal es bastante sencillo. Tras activar el interruptor de encendido, se debe acomodar la mesa de trabajo para colocar la pieza, fijarla y acomodar la columna de la herramienta. A continuación, habrá que colocar la fresa en el husillo con cuidado, asegurándose de que queda bien anclada. Una vez comprobado, solo basta con realizar el fresado moviendo los volantes de los ejes X e Y para que la pieza vaya adquiriendo la forma deseada.

Por último, las fresadoras CNC. Se trata de los modelos más modernos, haciendo gala de un control numérico computarizado que automatiza los movimientos de la fresadora. Eso consigue que el desplazamiento se lleve a cabo de manera automática y no dependa de una persona, lo que repercute positivamente en el trato de la pieza, ya que presentará un diseño mucho más pulido y preciso. También permiten finalizar el trabajo en menos tiempo, aumentando la productividad.

Los modelos CNC permiten configurar y programar la secuencia de movimientos a realizar, tras lo cual la máquina almacenará las directrices dadas y repetirá el proceso mecánicamente en el momento el interruptor se coloque en posición de encendido. Son las que, previsiblemente, acabarán sustituyendo al resto de modelos debido a los importantes avances que incorporan.

Clases de fresado

Los fresados pueden ser 100% personalizados, tal y como demuestran los modelos CNC, que permiten customizar por completo la forma que adquirirá la forma final. Pero sí es posible catalogar los distintos tipos de fresado en función de cómo se desarrolla el proceso.

Los más conocidos son el fresado frontal (que realiza un arranque de viruta de forma que deja una superficie plana), el fresado lateral (que realiza el arranque de las virutas en los laterales), el fresado plano (que solo se aplica a superficies llanas y uniformes), y el fresado Straddle (que trabaja ambos laterales de forma simultánea.

Pero hay otros tipos de fresado que también pueden ser catalogados, como el fresado de sierra, el de engranajes, el helicoidal, el de rosca o el angular.